Что такое люнет: виды, устройство и правильная эксплуатация

В токарной обработке металла точность зависит не только от качества резца и настроек станка, но и от устойчивости положения заготовки. Когда приходится работать с длинными или тонкими деталями, закрепить их без деформаций сложно. В таких ситуациях используют токарный люнет — устройство, которое фиксирует цилиндрическую заготовку в горизонтальном положении, не мешая её вращению. Благодаря этому инструменту удается повысить качество обработки, избежать вибраций и продлить срок службы оборудования.

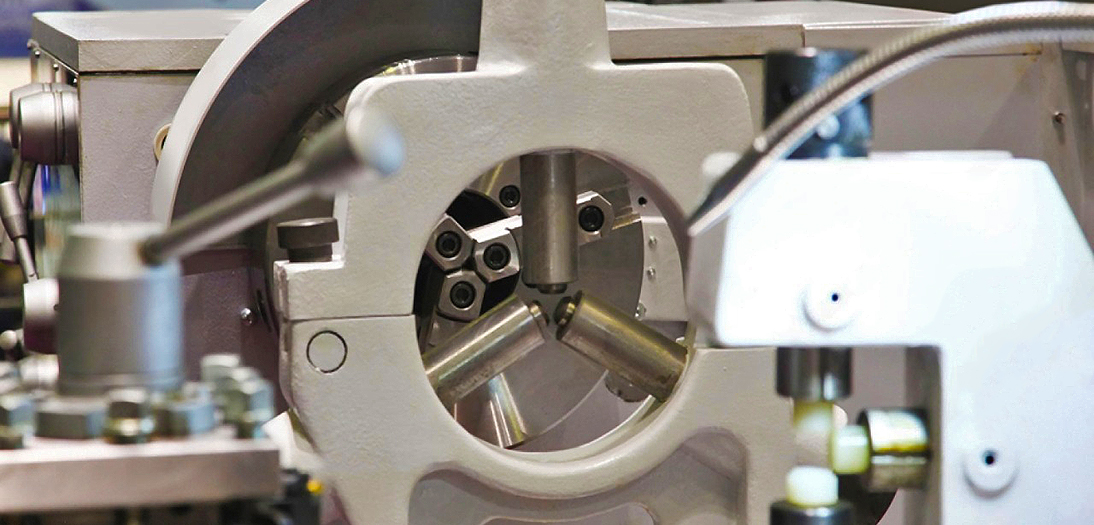

Устройство и назначение люнета

Люнет для токарного станка представляет собой опорную конструкцию, которая предотвращает прогиб заготовки, снижает вибрации и делает работу более безопасной. Он устанавливается на токарные, фрезерные и шлифовальные станки, когда требуется дополнительная фиксация заготовки. Конструкция люнета включает основание с отверстиями для крепления к станине, крышку для фиксации детали сверху, выдвижные опоры с твердосплавными или бронзовыми наконечниками, а также винты регулировки, которые позволяют перемещать опоры (кулачки или ролики) и закреплять их в нужном положении. Применяется люнет при продольной обработке длинных деталей или при расточке торца, когда невозможно закрепить заготовку с двух сторон.

Виды люнетов

Существует два вида люнетов: неподвижный и подвижный.

Неподвижный люнет, который иногда называют статичным, крепится на станине и остается в фиксированном положении на протяжении всей обработки. Он имеет три точки опоры: две в основании и одну на крышке. Такой вариант подходит для цилиндрических деталей постоянного диаметра и обеспечивает устойчивое положение заготовки.

Подвижный люнет, известный также как мобильный, крепится на суппорте и перемещается вместе с резцом. В нём используется две опоры — верхняя и боковая, а третьей точкой фиксации является сам резец. Этот тип обеспечивает высокую точность, поскольку находится в непосредственной зоне обработки, и позволяет работать с деталями диаметром от 20 до 260 миллиметров.

Достоинства и недостатки

Главным преимуществом люнета является повышение точности обработки, предотвращение деформации и повреждений заготовки, а также повышение безопасности работы. Дополнительным плюсом можно считать возможность фиксации деталей под определённым углом. Однако у люнетов есть и недостатки. Они лучше всего работают с цилиндрическими заготовками, требуют времени на установку и настройку, а также не всегда удобны при обработке сложных форм.

Установка и настройка люнета

Установка люнета требует внимательности и точности. Перед началом работ необходимо убедиться, что заготовка ровная и не имеет деформаций. Нижние кулачки подводят под деталь, выравнивают её положение по всей длине и регулируют горизонталь. После этого заготовку фиксируют верхним кулачком и проверяют вращение вручную, чтобы убедиться в отсутствии зацепов. Если люнет используется для финишной обработки, его настраивают по оправке, а затем заменяют оправку на рабочую деталь. Такой подход позволяет добиться максимально точного позиционирования и снизить риск брака.

Эксплуатация люнета

Для безопасной и долговечной эксплуатации люнета важно перед каждой работой проверять надежность фиксации заготовки, контролировать состояние кулачков и при необходимости заменять их. При черновой обработке допускается контакт опор с необработанной поверхностью, но при чистовой работе используют специальные защитные накладки. Мастер должен соблюдать правила охраны труда, работать в защитных очках и перчатках, а также следить за тем, чтобы резец был установлен под отрицательным углом, уменьшающим отталкивание заготовки.

Люнет своими руками

Иногда выгоднее изготовить люнет своими руками, чем покупать заводскую модель. Для этого готовят чертеж, вырезают основание из чугуна или стали, делают отверстие под заготовку, изготавливают фиксаторы из болтов и опоры из подшипников или бронзовых наконечников. После сборки люнет выставляют строго по центру заготовки. Такой самодельный люнет особенно полезен в условиях, когда приспособление требуется редко и нет смысла приобретать дорогостоящий промышленный вариант.

Варианты конструкций

Одним из популярных решений считается люнет на основе фланца диаметром около двухсот миллиметров с тремя шпильками, играющими роль кулачков, и бронзовыми наконечниками. Конструкция крепится через подложку, которая фиксируется на направляющих станины. Такой вариант часто используют в мастерских для обработки небольших деталей и он легко адаптируется под конкретные задачи.

Как выбрать люнет

Выбор подходящего люнета зависит от типа станка, характера выполняемых операций и размеров обрабатываемой заготовки. Для массового производства и серийных работ предпочтительнее неподвижные люнеты, обеспечивающие высокую жесткость и устойчивость при длительной обработке. Если требуется точность при сложных профилях или перемещающемся резце, стоит выбрать подвижную модель — она повторяет движение инструмента и исключает прогиб детали. При подборе также важно учитывать диаметр отверстия люнета, материал опорных наконечников (бронза, карбид, подшипники) и наличие регулировочных винтов тонкой настройки. Для универсальных задач оптимальны комбинированные конструкции, где опоры легко заменяются или перестраиваются под конкретный диаметр. Качественный люнет должен обеспечивать плавный ход, минимальный люфт и надежную фиксацию без повреждения поверхности заготовки.

Рекомендации по использованию

Чтобы повысить точность обработки, в месте контакта люнета с заготовкой часто применяют валик-накладку, защищающую поверхность от повреждений. При работе с длинными тонкими деталями мастер может выточить временные шейки, располагая их как можно ближе к передней бабке. А установка резца с отрицательным углом позволяет минимизировать влияние режущего инструмента на стабильность детали.

Токарный люнет — это незаменимый помощник при обработке длинных и тонких заготовок, который помогает повысить точность и безопасность работы. Неподвижный люнет отлично подходит для стабильных цилиндрических деталей, а подвижный незаменим для высокоточной обработки в зоне резания. При правильной установке и соблюдении правил эксплуатации люнет значительно продлевает срок службы оборудования и улучшает качество готовых изделий. Если приобрести заводскую модель не представляется возможным, всегда можно сделать люнет своими руками, адаптировав конструкцию под индивидуальные производственные задачи.